2023-07-11

2023-07-11

.png) 1694

1694

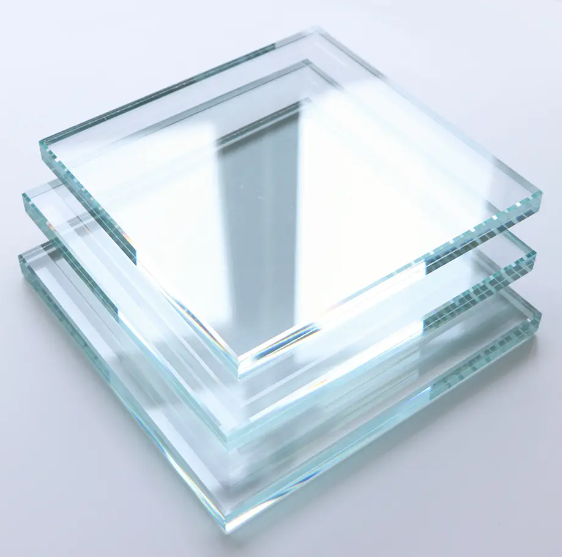

全球太阳能光伏产业的发展推动了中国太阳能电池片和电池组件的发展,其产量已位居全球第一,超白玻璃是太阳能光伏产业中最重要的原材料之一。

超白玻璃

随着太阳能光伏电池技术的不断进步和发展,需要封装用超白玻璃的数量也逐渐增多,市场需求逐渐增加。光伏玻璃在需求增加的同时,对光伏玻璃的质量也有了更高的要求。

超白玻璃生产工艺

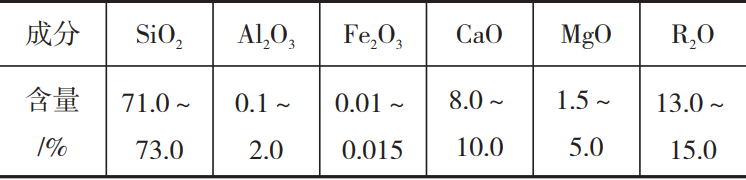

超白压延玻璃生产线的规模一般为250~1200t/d,超白浮法玻璃生产线一般为300~1000t/d。超白玻璃成分一般要求如表1所示。

表1 超白玻璃成分

01超白压延玻璃工艺流程

01原片生产

配料→熔制→澄清→压制成形→退火→切割→半成品检验→半成品包装→半成品库。

02精加工

半成品→精切→磨边→清洗→连续钢化→成品检验→成品包装→成品库。

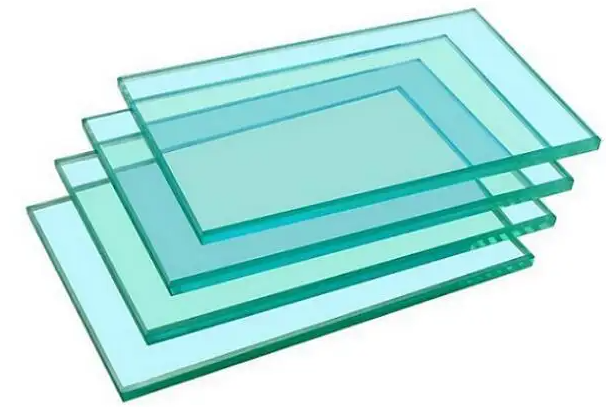

02超白浮法玻璃工艺流程

01原片生产

配料→熔制→澄清→锡槽→退火→缺陷检测→纵切/横切→玻璃原板→入库。

02镀膜

玻璃原片→清洗→离子源洁净与活化→磁控溅射镀膜→在线检验→成品包装→入库。

03精加工

玻璃原片→切割→磨边钻孔→清洗干燥→钢化(包括加热、吹风淬火、吹风冷却)→成品检验→成品包装→成品库。

浮法玻璃

原料的质量控制与质量要求

01各种原料的质量要求

超白玻璃组成上属于钠钙硅玻璃,由于制造太阳能光伏电池的需要,超白玻璃对透光率要求很高,一般要达到91.5%以上,和普通玻璃相比主要要求Fe2O3含量低于0.015%,控制在0.012%左右。

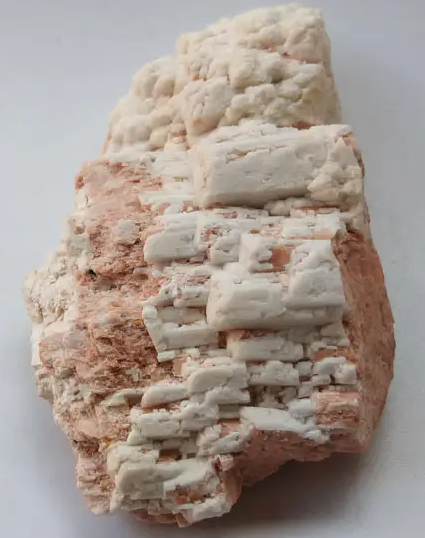

对于大多玻璃生产来说,各种原料中的Fe2O3属于有害成分,含量越低越好,但有的原料达不到低铁要求,如在普通的玻璃生产中使用的长石和白云石原料,为了降低含铁成分可以最大限度地进行精选。

长石

白云石

对于长石和白云石原料,可以在配方设计中使用氢氧化铝化工原料代替长石引入玻璃中Al2O3成分,使用方解石代替白云石,由于方解石是主要含CaO的原料,引入MgO成分要考虑其他原料。

超白玻璃生产中添加焦锑酸钠主要是能增加白度,还能提高玻璃熔化的澄清效果。对原料加工、输送、称量和混合环节的设备要采取措施严格控制机械铁的引入。

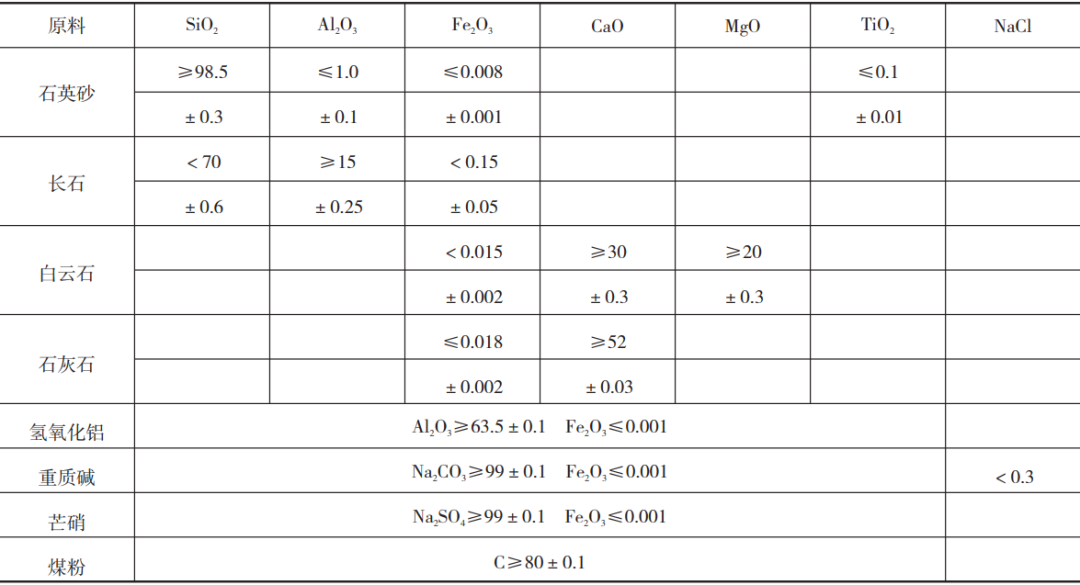

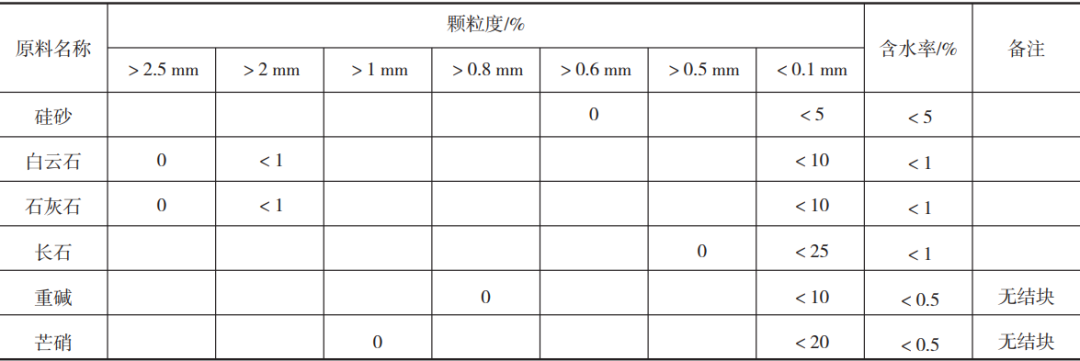

为了确保超白玻璃生产优质高产,就要确保进厂原料质量的稳定性,稳定性是指各进厂原料和配合料的化学成分、粒度组成、水分含量等的稳定,批次之间波动范围小,严格各种原料的化学成分、颗粒组成、水分含量指标的质量要求(表2、表3)。

表2 超白玻璃原料化学成分质量要求

表3 各种粉料原料粒度及含水量要求

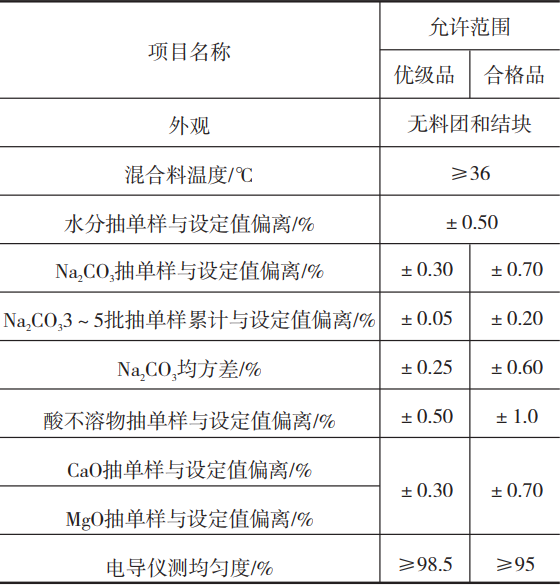

在混合料配制中称量精度和混合均匀度要满足质量要求。国家建材行业标准JC/T648—1996对配合料混合均匀度质量标准要求见表4。

表4 配合料混合均匀度质量标准要求

02进厂原料运输和石英砂供应要求

由于超白玻璃原料质量要求严格,现绝大多数玻璃厂为合格粉料进厂。为了确保在进厂运输环节不受污染,各原料必须有合适的包装方式。

矿物粉料使用吨袋包装进厂,化工原料要用含内衬膜的小袋密封包装进厂。石英砂要采用均化库设计来达到成分和水分均匀与稳定。

石英砂

石英砂在玻璃组成中引入SiO2成分,是最主要的原料,用量占比达到50%~60%。石英砂成分如果出现波动,甚至超出标准要求,会对超白玻璃产品造成很大的影响。

必须认真考察认证石英砂矿山和加工矿点,确保石英砂符合超白玻璃生产的质量要求,能达到质量稳定和长期供应,交通运输要符合长期供应的条件。可以以合作的形式向矿山投入一定的保证资金来保证矿山和品质稳定。

03原料质量控制管理

原料化验是玻璃生产控制的“眼睛”,为指导生产、提高产品质量提供科学数据。进厂原料由化验员亲自到现场取样,不准他人代取样品,按照规定的方法取样。

成分比较稳定的原料如石英砂以200~300t为一批次,不稳定的原料如长石以30~100t为一批次。

所取样品必须具有代表性和均匀性,散装货运原料,按四角及中间五个点取样,袋装原料在垛位四周及上面随机取样,取样袋数不少于5%袋数,采用插入式取样器取样,一次取样量不少于0.1kg,插入深度不小于0.3m。

每批原料所取大样不小于1kg,样品用自密封的塑料袋盛装。取来的大样应充分混匀,立即从不同部位取10份样,每份重量应尽可能相等,10份样合在一起做水分测定。

从大样中用四分法缩取法取样重100~150g做粒度测定,从大样中用四分法缩取法取样品重30~50g做化学分析。

每取一种料都要留样,在留样袋上填写好原料名称、产地、取样时间、地点、分析时间等,有效时间一般为3个月。化验要及时,在正常情况下,当天取样,当天要报出化验数据。

根据生产工艺要求,由主管技术人员提出所需的玻璃成分及原料配方,主管领导审核后进行配方调整和计算。

如经过检验超白玻璃成分超出规定范围,一般超出成分设计的0.05%需调整配料方。

配方设计与调整是一人计算,另一人复核,经主管领导审核批准后生效;对所换原料,原料化验报表成分与料方成分应重点核对。

04原料进厂和使用管理

原料质量的合格稳定是生产优质玻璃的基础,对产品质量的稳定起决定性的作用,对原料进厂和使用量管理做以下要求:

配料工艺技术

01配料工艺流程

配料系统工艺流程:根据太阳能超白玻璃的工艺指标对各种原料进行一定比例的精确配比,每种原料对应一套称量系统,准确称量后经传送皮带到混合机混合,最后将混合好的配合料输送至窑头料仓,再经过投料机送入大窑进行熔化。

配料系统称量方式有增量法和减量法,由于减量法具有称量的可靠性好、准确性高的特点,故大多采用减量法设计进行称量。

但减量法这种单值的控制方式成本投资较高,可以对用量大的原料采用一称一料的减量法称量方式,而对用量小的原料采用一称多料的增量法称量方式,两种方式在配料系统中同时运用,既能保证称量精度,又能方便生产控制与管理。

为达到配料的最佳效果和要求,整个配料系统采用计算机集中管理,实现人机对话,可在电脑屏幕上及模拟屏上动态显示配料状态、设备运行情况,打印配料表、报警表等。

系统具有相当的可靠性和灵活性,可以根据产品的要求及原料成分、含水量等数据自动计算出各种原料的配料湿基量,并能准确输入每台秤的设定值。能达到称量值的过冲量自动修正和混合时间的自动控制,如出现称量值超差和称量值不稳定、加料或者卸料超时、运行的设备开关不到位等情况自动报警。

为了提高和稳定配合料质量,称量过程对称量精度和排料顺序进行严格地设计和控制。配合料中各原料组分含量的准确和稳定取决于电子秤的称量精度。

称量系统的核心设备就是电子秤,国内电子秤的称量精度可达到静态精度1/2000,动态精度1/1000。

电子秤校验时按静态精度要求进行校验,称量中出现的超差要按动态精度进行控制。随着生产经验的不断积累和总结,工厂对称量后排料顺序非常重视。通过工艺设计布置和控制系统的排料时间设置,可以将原料按一定顺序排放,且在称量皮带机上获得预定层次顺序的料带进入混合机。

02配料系统的工艺技术要求

目前玻璃生产配料系统中料仓布置有排库和塔库两种形式。排库结构需要有比较长的集料皮带,而集料皮带的粘料问题目前是玻璃行业比较难解决的一个问题,对称量的准确性有很大的影响。使用塔库结构可以简化流程,没有了集料皮带的输送环节,对配合料生产管理和质量控制是非常有利的。混合机设备选型对配合料质量的稳定性也非常重要。

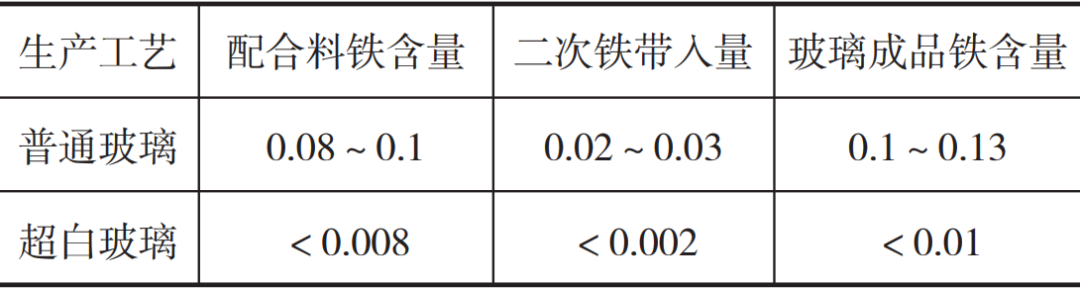

生产超白玻璃的配料系统必须采取措施防止机械铁引入,各种原料料仓及溜子要有内衬耐磨的工程塑料板;提升机要使用聚乙烯料斗,配料设备容易损坏和磨损的部位要采用不锈钢材质或其他耐腐蚀耐磨损的材质,以最大限度地减少机械铁的引入。在原料和配合料输送的各环节采用先进的除铁装置,有效地去除不慎进入的铁屑杂质。普通玻璃生产与超白玻璃生产中机械铁进入量对比见表5。

表5 普通玻璃生产与超白玻璃生产中机械铁进入量对比%

玻璃是一种具有稳定和均质化学组成的无机材料,在连续化的生产与制备过程中,由于需要对各种原料进行质量控制,然后进行准确地称量、混合、输送和投料,因此原料是否符合质量标准,以及配料的精度、均匀度和配料生产的稳定性是生产优质超白玻璃的首要条件,特别是含铁量一定要按标准要求进行控制。

如果原料控制中某个环节出现问题必定会造成重大的经济损失,各个环节环环相扣,彼此影响很大,其影响在短时间内难以清除,由此可见,原料质量控制及制备对超白玻璃生产是非常重要的。

.png)

.png)