2023-09-21

2023-09-21

.png) 1784

1784

石英坩埚属于石英玻璃制品中的细分产品,具有洁净、同质、耐高温等性能,是拉制单晶硅、制作单晶硅片及发展大规模集成电路必不可少的载体容器,主要用来装放多晶硅原料或单晶回收料。

1半导体石英坩埚的结构及特点

石英坩埚具有良好的透光性能、耐热性能、电学性能及化学稳定性。从物理热学性能上看,它的形变点约为1,100℃左右,软化点为1,730℃,其最高连续使用温度为1,100℃,短时间内可为1,450℃。基于单晶硅片纯度的要求,石英坩埚一次或几次加热拉晶完成后即报废,需要购置新的石英坩埚用于下次拉晶,因而在单晶硅产业链中具备较强的消耗品属性特征[1]。

长晶是硅片生产最核心的环节,单晶制备阶段决定了硅片的直径、晶向、掺杂导电类型、电阻率范围及分布、碳氧浓度、晶格缺陷等技术参数。高纯多晶硅原料在石英坩埚中熔化成硅液后,通过引晶、长晶,最后拉制出单晶硅棒,再经过切片、抛光等一系列工序后,最终成为半导体或者太阳能硅片。

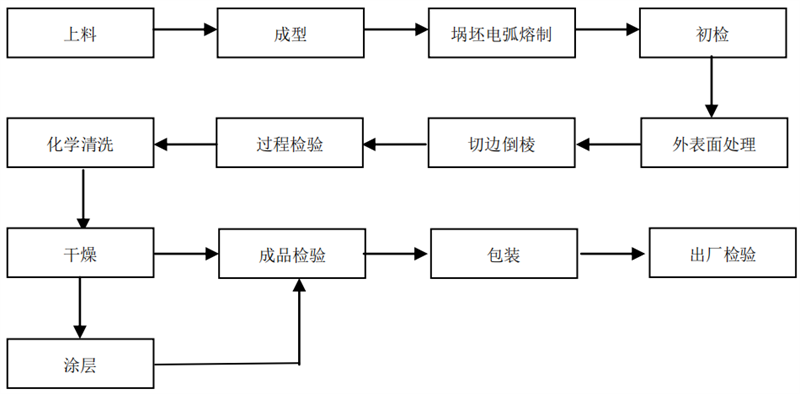

半导体石英坩埚工艺流程图

目前市场主流的是用电弧法制备的半透明石英坩埚。电弧法制备的石英坩埚有内外两层结构,外层是高气泡密度的区域,称为气泡复合层。气泡复合层受热较均匀,保温效果较好;内层是一层3-5mm的透明层,称为气泡空乏层。气泡空乏层的存在使坩埚与溶液接触区的气泡密度降低,从而改善单晶生长的成功率及晶棒品质。

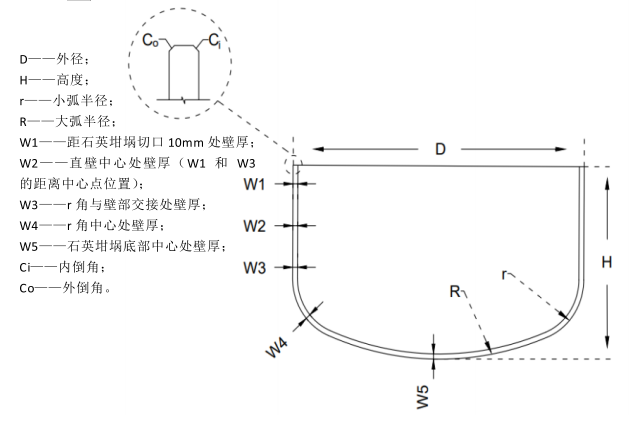

石英坩埚外形

2石英坩埚在半导体领域的应用

2.1半导体用石英坩埚的要求

半导体石英坩埚行业产业链的下游客户以半导体硅片厂商为主,少量半导体石英坩埚供应给半导体分立器件、半导体硅部件等企业。

芯片制造对原材料硅片的品质,尤其纯度、缺陷密度、位错、杂质(氧、碳、金属离子)含量等方面要求极为严苛。作为承载多晶硅熔融料的石英坩埚,其与硅料及其熔融液直接接触,特别是在高温(1420℃)生产环境下,其本身的纯度、强度、热学性能、气泡含量、表面状态等方面的性能水平对半导体硅片的品质、良率、一致性影响较大,属于半导体硅片原材料生产环节的关键耗材[2]。

高纯度:适用于集成电路行业的半导体硅片对产品质量有极高的要求,纯度必须达到99.9999999%(9个9)以上,最先进的工艺则需要达到99.999999999%(11个9),光伏行业对单晶硅片的需求是99.9999%(6个9),制备难度远远小于半导体硅片。故作为拉制单晶硅的载体容器石英坩埚,在拉制过程中对于纯度、气泡及杂质的控制要求更高。特别是对金属元素含量的要求达到了ppb级(10亿分之一级),微小的杂质污染都有可能导致晶棒的重大缺陷。

高强度:硅棒的拉制一般在1420℃左右的高温环境下进行。在该温度下,石英材料会出现软化。若石英坩埚强度不足,在拉晶过程中可能发生变形、塌陷,将直接导致长晶停止,造成严重损失。因此,在高温环境下保持石英坩埚形态和强度十分关键。

除纯度及强度外,石英坩埚的生产特性(热学性能、表面状态、气泡状态等)也会影响单晶硅棒的成品率和品质。

2.2石英砂杂质元素含量要求

高纯石英砂是石英坩埚核心原材料,其纯度显著影响拉晶效果。石英坩埚的原材料大体分为两种:一种是以天然石英为原料的石英砂,一种是高纯合成原料。

石英坩埚原料要求纯度高、一致性好、粒度分布均匀。有害成分高时会影响坩埚的熔制,影响其耐温性,还会出现气泡、色斑、脱皮等现象,严重时造成石英坩埚软化漏硅。例如:当Al含量过高时会对拉制单晶硅的纯度产生影响,当Na、K、Li等元素含量高时会使石英坩埚软化温度降低,当Cu、Mn、Fe等元素含量高时会产生色斑。有害元素总含量高还会产生一些气泡、白斑等缺陷,造成石英坩埚透明度下降,严重时还影响坩埚成形[3]。我国对石英原料纯度一般是以Al等十三个有害元素来衡量的,要求它们的总和要小于20×10-6,半导体级石英坩埚13种杂质元素含量之和小于17ppm。

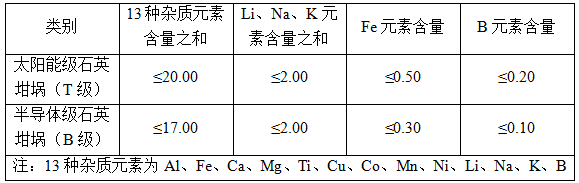

《单晶硅生长用石英坩埚》行业标准对于石英坩埚的杂质元素含量要求如下:

单晶硅生长用石英坩埚的杂质元素含量要求[4](单位为微克每克)

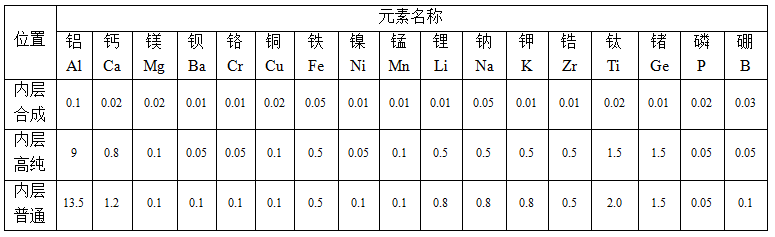

由内蒙古欧晶科技股份有限公司、江西中昱新材料科技有限公司、锦州佑鑫石英科技有限公司为主要起草单位编制的团体标准《半导体单晶硅生长用石英坩埚生产规范标准》,对石英砂杂质元素含量要求如下:

半导体单晶硅生长用石英坩埚石英砂杂质元素含量[5](单位为微克每克)

3半导体用石英坩埚的发展趋势

3.1向大尺寸方向发展

为提高生产效率并降低成本,向大尺寸演进是半导体硅片制造技术的发展方向。硅片尺寸越大,在单片硅片上制造的芯片数量就越多,单位芯片的成本随之降低。同时,在圆形的硅片上制造矩形的芯片会使硅片边缘处的一些区域无法被利用,必然会浪费部分硅片。硅片的尺寸越大,相对而言硅片边缘的损失会越小,有利于进一步降低芯片的成本。

半导体硅片正在不断向大尺寸的方向发展,从最初的2英寸发展到了目前的12英寸,未来还有可能发展到18英寸,硅片的可利用面积比例将逐步增高。这也促使硅单晶硅材料进一步朝着无缺陷、大尺寸、高均匀度和结构完整性的方向发展[2,6]。

未来,大尺寸硅片需求量持续攀升将推动半导体石英坩埚规模进一步增长。随着8英寸及12英寸半导体硅片出货量持续增长,对应24英寸及32英寸半导体石英坩埚的需求持续增加。

3.2拉晶工艺的提升对石英坩埚提出更高要求

传统的直拉法下,石英坩埚只能用一次,一次仅能产出一根晶棒。近年来,为了提高直拉单晶硅的质量和产量,连续加料、多次加料等一炉多根直拉单晶硅生长技术被开发和应用。

多次加料直拉法(Re-charging Czochralski,RCZ)是目前主流的单晶生长方法。RCZ是在传统的一炉拉制一根硅棒的工艺基础上,在拉完第一根棒后,采用二次加料工艺向坩埚内重新装料,进而拉制第二、第三甚至更多的晶棒。RCZ也是基于石英坩埚等热场辅材的品质提升上实现的,该工艺的应用,减少了停炉、拆炉时间,同时,也减少了石英坩埚、籽晶使用量,从而降低分摊到单根硅棒上的拉晶时间和坩埚成本,且能源利用率也得到提高[7,8]。

未来连续加料直拉法(Continuous Czochralski,CCZ)有望成为主流生产方法。CCZ采用特殊直拉单晶炉,可一边进行单晶拉制,一边加料熔化,要求硅原料为高品质的颗粒硅。该工艺在坩埚寿命允许的周期内可完成8-10根的晶棒拉制。产出的晶棒品质高,电阻率分布均匀、范围更窄,相比传统工艺拉制的单晶硅片,更适用于P型PERC电池工艺及更加高效的N型电池工艺,有利于提高高功率组件产出[7,9]。

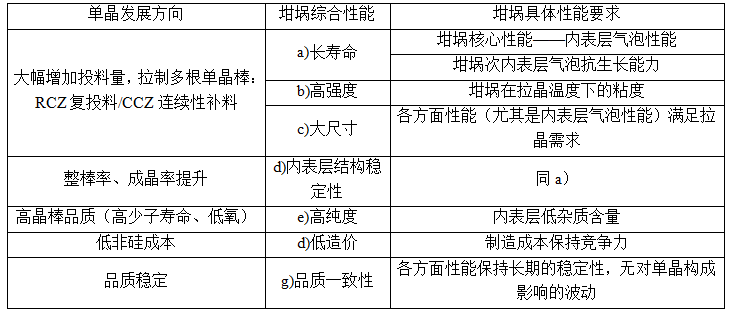

单晶技术发展对石英坩埚的综合性能提出了更高的要求

3.3国产石英坩埚正逐渐在各应用领域实现进口替代

纵观半导体行业发展史,全球已发生两次大规模的产业转移:第一次是20世纪70年代从美国向日本转移,第二次是20世纪80年代向韩国与中国台湾地区转移。如今,中国大陆则成为半导体产业第三次转移的核心地区。产业转移是市场需求、国家产业政策和资本驱动的综合结果。历史上两次成功的产业转移都带动产业发展方向改变、分工细化专业化、资源重新配置,并给予了追赶者切入市场的机会,进而推动整个行业的革新与发展[2]。

目前在光伏石英坩埚领域,凭借着价格优势,我国企业已占据绝大部分的市场份额;在半导体石英坩埚领域,伴随着国外半导体产业逐渐转移至国内,作为其重要配套原辅料供应行业,石英坩埚制造领域获得了较快的发展,产品正逐渐实现进口替代。

4半导体石英坩埚行业竞争格局[2,10]

目前中国在18英寸及以下半导体石英坩埚领域本土化程度较高,已经基本实现进口替代。24~32英寸半导体石英坩埚对制造商的技术、参数、工艺及自动化程度要求高,目前仍主要由美国、日本传统半导体材料头部厂商所掌握。

石英坩埚的纯度、微量元素的控制水平、气泡层的分部、热学性能、内表面与硅液的化学反应程度,都将很大程度影响晶体的微观结构、电学性能以及产品的良率、稳定性和一致性。而高品质的半导体石英坩埚需要在各项技术参数中达到一个完美的平衡,如何控制各项技术参数是先进石英坩埚厂商的核心技术,特别是大尺寸半导体石英坩埚的制备技术,目前仍是行业头部企业的核心机密。

目前全球主要市场份额集中于Momentive(34%)、信越石英(26%)及胜高JSQ事业部(25.3%)。其中,Momentive于2022年6月宣布收购Coorstek的石英坩埚产品线。国内本土半导体石英坩埚制造商包括盾源聚芯、锦州佑鑫、浙江美晶、江西中昱及欧晶科技等。

结语

相比太阳能石英坩埚,半导体石英坩埚在生产制造过程中对原料石英砂杂质含量要求更为严苛,不同内层位置对石墨电极的灰分标准、生产所用的化学药液、涂层材料及纯水的等级要求也更高。

近十年来,国家层面半导体产业扶持力度持续加码,全方位推动半导体国产化进程。“十四五”规划更是确定了集成电路前沿领域的战略地位。在多层次政策的扶持下,我国半导体产业的建设力将会持续增加,进而有力带动产业链上下游各板块需求的增长。随着国内半导体硅片厂商产能的扩张和产业链的逐渐成熟,半导体石英坩埚的制备技术也会迎来新的发展机遇。

未来,随着集成电路行业的发展,下游芯片行业的需求将推动8英寸及12英寸半导体硅片出货量持续增长,同时半导体硅片厂的扩产将推动24英寸-32英寸半导体石英坩埚需求量迅速增长。

参考文献:

[1]内蒙古欧晶科技股份有限公司招股说明书[R].欧晶科技,2022.

[2]宁夏盾源聚芯半导体科技股份有限公司招股说明书[R].盾源聚芯,2023.

[3]姜益群,何永增,陈岳来,刘培东. 集成电路硅单晶用石英坩埚的现状和改进建议[A]. 中国电子材料行业协会.第二届高新技术用石英制品及相关材料技术与市场研讨会论文集[C].中国电子材料行业协会:中国电子材料行业协会经济技术管理部,2004:40-44.

[4]JC/T1048-2018,单晶硅生长用石英坩埚[S]

[5]TCEMIA024-2021,半导体单晶硅生长用石英坩埚生产规范标准[S]

.png)

.png)