2023-09-12

2023-09-12

.png) 1672

1672

第一章 光伏产业链概况

一、行业简介

光伏发电的主要具体原理是半导体的光电效应。光子照射到金属上时,它的能量可以被金属中某个电子全部吸收,电子吸收的能量足够大,能克服金属内部引力做功,离开金属表面逃逸出来,成为光电子。这种半导体材料中,硅成为最佳选项。硅原子有4个外层电子,如果在纯硅中掺入有5个外层电子的原子如磷原子,就成为N型半导体;若在纯硅中掺入有3个外层电子的原子如硼原子,形成P型半导体。当P型和N型结合在一起时,接触面就会形成电势差,成为太阳能电池。

二、发展历程

发展初期:2004-2010年:受传统能源匮乏的限制,作为清洁能源的光伏成为解决欧洲能源问题的燃眉之急。以德国为首的欧洲各国推出政府补贴政策,推动光伏产业大规模商业化发展。2004年大规模产业化兴起于此,新增装机量年复合增速达81.0%。

整理期:2011-2013年:欧债危机导致欧洲各国政府开始大幅降低光伏补贴,光伏投资收益率下行导致下游需求减少,早期行业上游快速扩张进一步加剧供需失衡。与此同时,美国、欧洲在 2011、2012 年相继对中国光伏产业发起“双反”调查,致使光伏行业整体打击惨重,2012 年全球光伏新增装机量首次下滑,这一时期,众多中国第一代光伏企业纷纷倒下。

成长期 :2014-2018年:2012年,我国为应对美、欧“双反”调查、加大光伏应用补贴力度,发布《太阳能发电发展十二五规划》,并于2013年7月正式发布《国务院关于促进光伏产业健康发展的若干意见》,明确电价补贴标准和补贴年限。至此,中国接替主导光伏产业发展的接力棒,开启光伏产业的第二轮快速成长期,我国第二代光伏企业快速崛起。

平价期:2019-2025年:伴随光伏工艺技术的不断进步和成本改善,俄乌局势让欧洲国家再度领略新能源的重要性,光伏发电在很多国家已成为清洁、低碳、同时具备价格优势的能源形式,光伏开始进入全面平价期,全球光伏市场有望将开启新一轮稳健增长。

三、中国光伏产业链结构

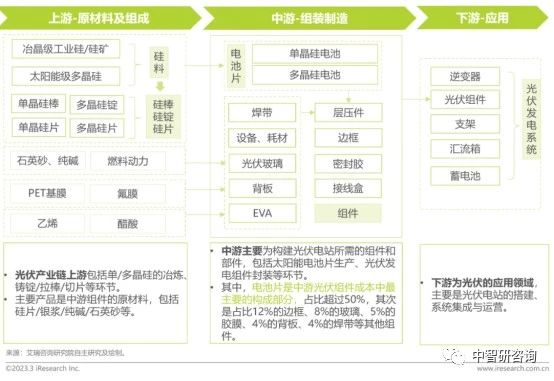

(一)从产业上下游角度的光伏产业链图谱

石英砂:主要指含二氧化硅较多的河砂、海砂、风化砂等,除主要成分二氧化硅外,还含有氧化铁、粘土、云母和有机杂质。石英砂,根据其矿体自身品位及加工程度的不一样可以分为石英砂、石英粉、超细硅微粉、方石英、高纯石英等。我国石英岩的保有量为20.9亿吨,占我国硅石资源储量的53.35%;天然石英砂12.3亿吨,占31.5%;其次是石英砂岩和脉石英分别为5.6亿吨、0.4亿吨,占14.22%和0.93%。中国保有储存的有150处硅石矿。石英岩矿多分布于青海及辽宁、山西等地:石英砂岩矿多分布于四川、湖南、江苏、浙江及山东等地;石英砂主要分布于福建、广东、广西的南部和海南西北部及山东北部这些沿海地带。西北地区保有矿产地31处,共计保有矿石储量19.1亿吨,占全国保有矿石储量的48%,主要为分布于青海大通及陕西汉中等地的石英岩矿,西北地区保有储量的利用率为7%,国内工业硅使用的硅石矿主产地集中在新疆、云南、湖北、江西、广西等地。

工业硅:工业硅又称金属硅,是由硅矿石(主要成分为二氧化硅)、木炭、煤及石油焦等碳质还原剂,经高温还原反应后生成。硅矿石是工业硅冶炼最主要的原料,也是脉石英、石英岩、石英砂岩的总称。纯硅石可作石英玻璃或提炼单晶硅。每生产1吨工业硅大约需要2.7-3吨硅石,大约占比成本10%左右;需要2吨炭质还原剂,成本占比27%-32%左右;需要0.1-0.13吨电极,大约占成本8%左右;消耗11000-13000度电,大约占成本36%左右,单项占比最大(新疆电网电价0.3-0.35元/度,自备电价0.2-0.25元/度)。截至2021年全国工业硅产能490万吨(占全球产能632万吨的80%),新疆是我国工业硅第一大产区,产量占全国总产量的44%。云南、四川两省供应占比分列二、三位,前三大产区供应占比合计达79%。中国工业硅年出口量在60~80万吨之间,占国内总产量的30%左右。有色金属硅业协会预计2022-2025年,全球工业硅需求将快速上升,至2025年全球需求将达到666万吨。

光伏行业的整个产业链:上游为硅片加工,中游为电池片及组件合成,下游为光伏电站运营。硅料环节是典型重资产环节,投产周期较长,在当前供需形势下,市场集中度持续提升; 硅片环节技术相对稳定且明确,行业龙头具有明显的产能、技术和品牌优势,但随着新进入者, 市场竞争激烈,优胜劣汰,部分中小企业存在加大生存压力;电池片环节市场集中度相对较低, N型技术快速推进,市场竞争激烈,行业龙头强者恒强;组件环节直接与光伏电站企业对接, 是最熟悉客户需求的领域,也是一体化运营企业的布局重点,市场格局相对稳定,有利于发挥产业链协同优势。

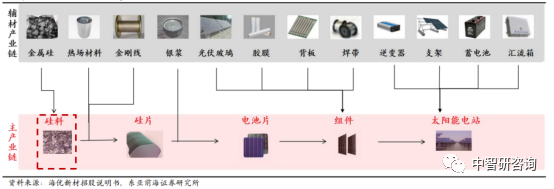

(二)从主辅材角度的光伏产业链图谱

光伏产业链主要分为主产业链和辅材产业链,主产业链中主要包括硅料、硅片、电池片、组件及光伏电站环节,辅材产业链中根据不同生产环节分类,主要包括:(1)硅片生产环节:热场材料、金刚线;(2)电池片生产环节:银浆;(3)组件封装环节:光伏玻璃、胶膜、背板、边框、接线盒等等;(4)电站发电环节:逆变器、支架、汇流箱、电缆等等。

第二章 光伏硅料

一、行业简介

(一)定义

光伏硅料,即太阳能级多晶硅(SoG-Si),是光伏产业链中最上游的原材料,外表呈现为银灰色、有金属色泽,其是由硅粉与氯化氢气体在一定条件下经过氯化、再冷凝、精馏、还原而得。多晶硅是制造硅抛光片以及光伏电池的核心原材料,是光伏产业、半导体工业、电子信息产业最主要、最基础的功能性材料之一。

(二)多晶硅的分类

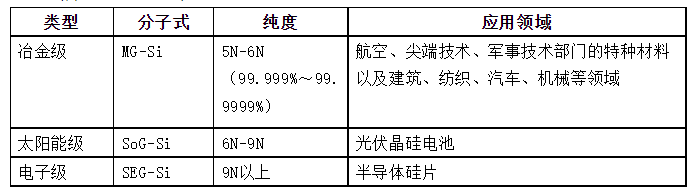

1.根据纯度不同,可分为冶金级、太阳能级和电子级

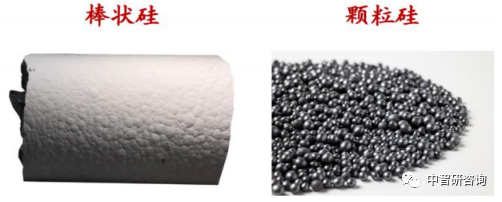

2.根据生产方式的不同,可分为棒状硅和颗粒硅

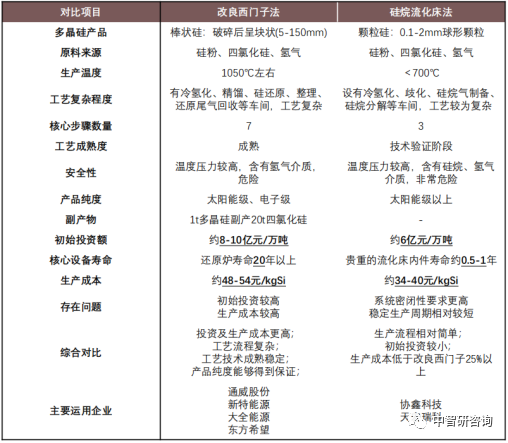

多晶硅的生产方式主要有改良西门子法与硅烷流化床法,其中,改良西门子法所生产出的多晶硅形态表现为块状,即棒状硅;硅烷流床法生产出的多晶硅形态表现为球形颗粒状,即颗粒硅。目前,改良西门子法是中国多晶硅生产的主要方法,2021年棒状硅与颗粒硅的市场占比分别为95.9%、4.1%,市场上颗粒硅企业仅协鑫科技与天宏瑞科。

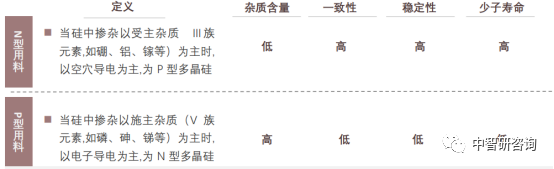

3.根据多晶硅中掺入杂质及导电类型的不同,可以将多晶硅分为P型用料与N型用料

目前主流的P型多晶硅,N型多晶硅技术标准更加严格,须至少达到国标电子三级以上,若要实现N型单晶的多根拉制则需要达到国标电子二级以上标准。N型光伏电池具有转换效率更高、无光衰、弱光效应好、温度系数低等优势,目前各主要企业纷纷进行N型电池产能建设,对于高质量N型多晶硅需求将持续增加。目前中国仅少数几家企业能够实现N型多晶硅批量供货且产能较小,多数企业依然处于技术及客户验证阶段。

4.在太阳能级国家标准GB/T 25074-2017中,根据其表面质量的不同,多晶硅可分为致密料、菜花料与珊瑚料,其中多晶硅致密料表面质量最高。

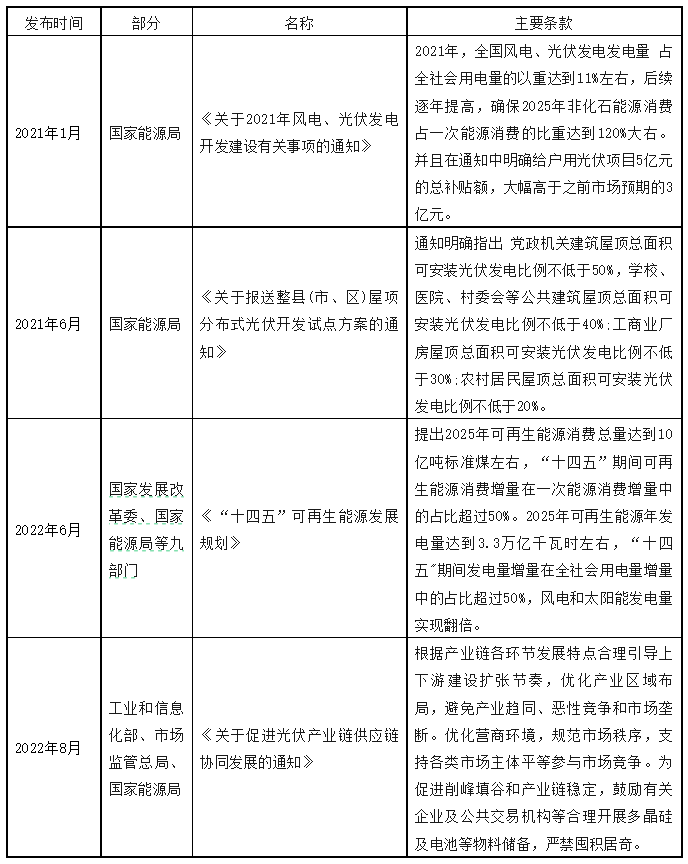

二、硅料相关产业政策梳理

三、多晶硅生产工艺

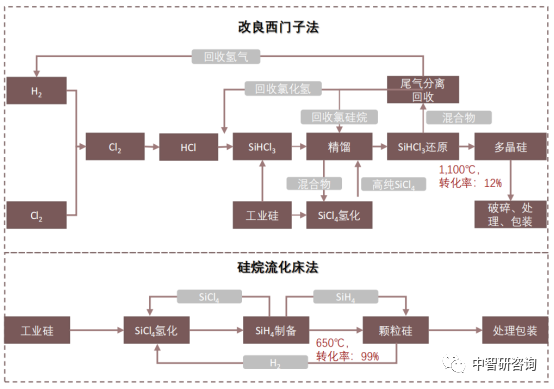

多晶硅具有多种生产技术工艺,其中,物理法主要有冶金法,化学法主要有硅烷法、改良西门子法、硅烷流化床法等,目前工业应用中,改良西门子法最为普遍、成熟且投资风险相对较小。同时,以协鑫科技为主的部分企业亦大力推进硅烷流化床法工艺生产颗粒硅,据悉协鑫科技目前已有颗粒硅产能达26万吨/年,未来三年计划每年以20万吨新增颗粒硅产能速度进行扩产。

(一)改良西门子法: 改良西门子法指首先采用氯气与氢气为原料合成氯化氢,再以氯化氢与工业硅为原料在硫化床反应器中合成三氯硅烷。三氯硅烷在精馏塔中脱氢脱重,完成提纯,再在还原炉中实现三氯硅烷的还原。其中,副产物四氯化硅再重新与治金级硅、氢气进行反应,进行氢化分离生产三氯硅烷完成回收利用。

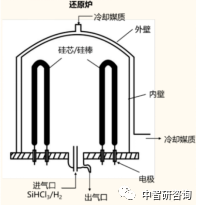

核心生产设备多晶硅还原炉,是发生三氯化硅氢还原反应的场所。还原炉作为生产多晶硅的核心设备,其价值量占多晶硅生产设备的 40%以上。在改良西门子法的生产流程中,氯气和氢气混合成氯化氢,氯化氢与工业硅粉在一定的温度下生成三氯氢硅,经过提纯的三氯氢硅和高纯氢混合后,通入1150℃还原炉内进行反应,生成的高纯多晶硅淀积在多晶硅载体上,即可得到最终产品多晶硅棒。示意图如下所示:

(二)硅烷流化床法: 硅烷流化床法指以硅烷作为硅源气、以氢气作为载气,将硅烷通入以多晶硅为晶种的流化床中,使硅烷热分解并在晶种上沉积,生成粒状多晶硅。在反应过程中,硅烷气进入流化床后迅速分解,发生异相反应,沉积在颗粒硅的表面,生成颗粒。

两种主要生产工艺流程图

(三)两种生产工艺对比分析:

1.工艺差异:硅烷流化床法与改良西门子法的前半段工艺相同,都是通过工业硅氢化得到三氯氢硅并分离尾气,但硅烷流化床法在后半段将三氯氢硅加氢制成硅烷,并将其通入流化床反应炉内进行连续热分解,然后在流化床反应器内预制的硅籽晶上发生气相沉积反应,生产颗粒状的多晶硅产品。

2.硅烷流化床法的优势:硅烷易与其他氯硅烷分离,本身分解温度低,分解率高,副反应少,因此硅烷流化床法具备以下优势:精馏、尾气处理工序简单,能耗和单体投资大大降低,反应转化率接近100%,流化床电耗仅为改良西门子法的10%~20%。

3.劣势:目前存在产品质量问题、可用于N型料生产比例不高、氢跳问题等因素而未能实现大规模投产及应用。据称,协鑫科技目前已就氢跳、含粉量等问题探索出有效的解决方案,若是颗粒硅能够解决生产稳定性、一致性、产品质量问题等,未来有望实现市场份额的快速增长。

l氢跳问题:颗粒硅生产时其表面容易吸附氢气,后续生产过程中对单晶炉热场寿命及拉棒稳定性造成影响。

l产品质量问题:生产过程中硅颗粒与流化床内壁碰撞导致的高含碳量及粉尘含量降低产品纯度。

l成本问题: 碳基衬底更换较快及废料率较高导致实际生产成本远大于理论成本。

改良西门子法与硅烷流化床法工艺对比

三、多晶硅行业需求情况

(一)光伏发电成本不断下降,经济性驱动新增装机需求

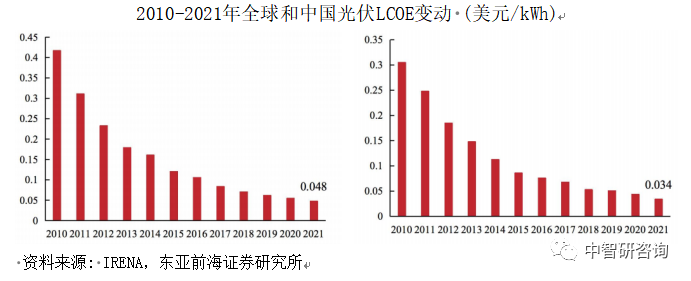

从全球范围内来看,根据国际可再生能源组织(IRENA)发布的《2021 年可再生能源发电成本报告》,全球光伏平准化度电成本(LCOE)由2010年的0.417美元/千瓦时下降到2021年的0.048美元/千瓦时,降幅达88.49%,成本不断下降,经济性大幅提升。远高于其他新能源发电方式如海上风电/陆上风电等的降本幅度。

根据 IRENA 预测,2022年全球光伏LCOE将降至0.04美元/千瓦时,将低于燃煤发电成本。从中国范围内来看,中国光伏平准化度电成本(LCOE)由2010年的0.305美元/千瓦时下降到2021年的0.034美元/千瓦时,降幅达88.85%,且中国光伏度电成本低于全球水平,性价比更优。

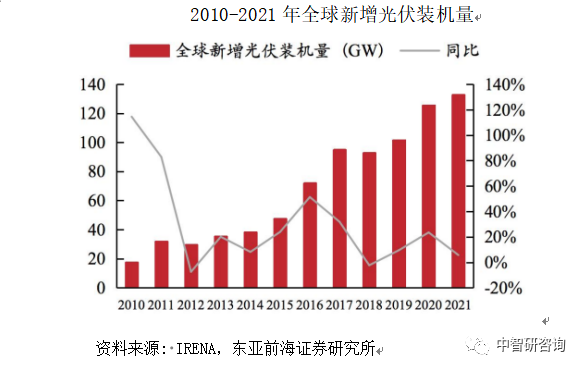

(二)全球光伏装机量持续提升,预计2025年新增装机量达 270-330GW

据IRENA数据,在全球碳中和加速的背景下,叠加光伏发电成本持续下探,经济性不断提升,全球光伏新增装机量由2010年的17.46GW提升至2021年的132.81GW,CAGR达到20.26%,如下图所示。根据CPIA预测,2025年全球新增光伏装机量将达到270-330GW。

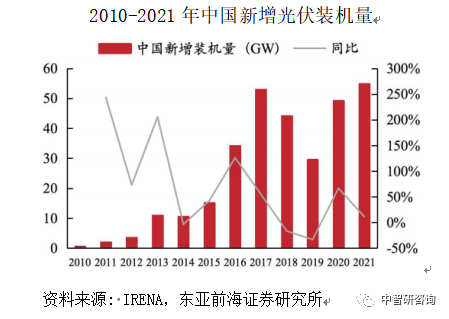

(三)中国光伏装机量快速增长,预计 2025 年新增装机量达 90-110GW

平价时代来临后,光伏发电经济性提升,叠加双碳系列政策加持,中国后续装机的增长动力持续充足。根据国家能源局数据,中国新增光伏装机量由2010年的0.61GW提升至2021年的54.88GW,CAGR达50.54%,2021年中国新增光伏装机量占比全球新增光伏装机量约41.32%,是全球光伏装机的主要推动者之一。在双碳政策体系不断完善的背景下,叠加大基地项目和整县政策的积极推进,国内“十四五”期间装机量有望迎来高增,根据CPIA预测,2025年中国新增光伏装机量将达到90-110GW。

(四)硅料扩产周期较其他环节较长,硅片大规模扩产带动硅料需求增长

硅料行业具有扩产建设周期较长的特点,扩建周期约为 18 个月,其下游环节硅片/电池片/组件产能扩张较快,分别为 12/9/6 个月,下游各环节全年产能大幅高于硅料产能,因此在某些阶段可能出现硅料阶段性供给紧缺。

由于光伏行业发展预期显著,下游硅片厂商大幅扩张产能规模,2021年国内硅片产能达407GW,同比增长69.67%,2017-2021年的CAGR高达40.31%。硅片产能的大规模投产进一步加大了对硅料的采购需求,硅片企业纷纷开始签订硅料采购长单以保障原材料供应,根据各公司公告信息(不完全统计),2022年头部硅片企业锁定硅料长单量达到81.11万吨,与硅业分会预测的 2022年硅料产量 81.0 万吨相比,基本已经全额锁定了全年的硅料产出。

(五)硅料市场空间测算

假设条件:1.光伏新增装机容量:根据 CPIA 预测,在保守情况下 2022/2023 年全球光伏新增装机容量分别为 205/220GW,乐观情况下全球光伏新增装机容量分别为 250/275GW;

2.组件容配比:从技术层面来看,因为光照条件、安装角度、线路损耗等各种因素,组件效率无法 100%输出,大部分时间只有70%额定功率左右,即便天气非常好时只能达到 90%的额定功率,故组件容配比应大于1:1,根据机构推荐 I/II/III类地区分别按 1.1:1/1.2:1/1.3:1 配置,选取平均值1.2:1进行测算;

3.光伏组件每 GW 耗硅量:根据 机构测算数据,2021年每GW光伏组件耗硅量为0.28万吨,并假设未来逐步由0.28万吨下降至0.26/0.25万吨。

根据以上假设测算可得:保守预期下,2022年全球光伏硅料市场空间将达64.88万吨,同比增长45.10%;2023年全球光伏硅料市场空间将达66.8万吨,2021-2023年CAGR为22.27%。

四、多晶硅行业供给情况

(一)全球多晶硅供给概况

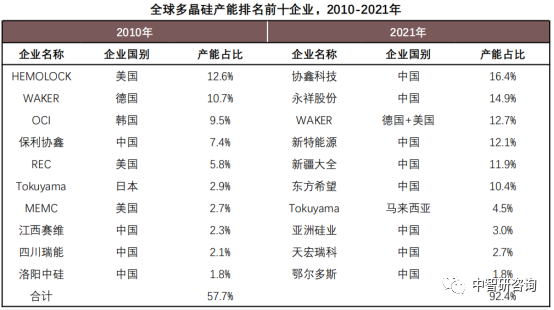

世界多晶硅产能在过去数十年间不断走向集中,中国企业目前在世界多晶硅产量方面占主导地位。从2010与2021年世界多晶硅产能占比前十企业排名来看,2010年世界多晶硅制备产能与技术主要由美国日本、德国与韩国等企业所掌握,中国早期多晶硅市场主要依赖进口采购,随着中国企业不断在技术工艺上取得突破,且凭借中国较低的原材料及能源成本优势,国外部分成本较高企业退出多晶硅市场至2021年全球多晶硅产能前十的企业中,中国拥有共上榜8家,共占全球多晶硅产能73.2%。2021年末,全球前十大多晶硅生产企业合计产能达到86.78万吨,产能占比达到92.4%。

(二)中国多晶硅供给概况

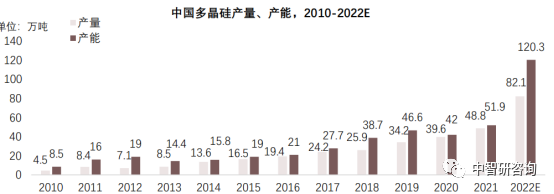

中国多晶硅产能与产量自2010至2022年间基本保持稳定上升态势,2021年,中国多晶硅产能为51.9万吨占全球比例自2010年29.8%提升至2021年77.3%;产量为48.8万吨,占全球比例自2010年25.6%提升至2021年77.7%,是全球多晶硅产能与产量第一大国。根据中国有色金属协会分会预计,2022年中国多晶硅产能与产量将分别达120.3万吨与82.1万吨,分别同比增长131.8%与68.2%,贡献世界多晶硅行业主要增量,主要原因系受益于近些年海内外光伏装机的高速增长,下游对于多晶硅需求攀升而推高多晶硅环节利润,中国多晶硅企业纷纷大幅产能扩产以及部分新玩家涌入多晶硅生产行业。

(三)多晶硅生产成本分析

2021年中国多晶硅生产的主要成本为能源动力以及原材料成本,分别占生产成本的37%以及35%(1吨多晶硅大约需要1.13吨工业硅,改良西门子法占成本的39%;电力占成本的30%)。其中,原材料成本主要为工业硅,能源动力成本则主要包含了还原电耗、冷氢化电耗、水耗、蒸汽消耗、天然气、煤炭等。鉴于能源成本在多晶硅生产成本中占比最高故多晶硅生产企业主要聚集于中国西北地区、四川等电力价格相对较低区域以降低生产成本。同时,这些地区亦拥有丰富的工业硅原材料,能够减少原材料的运输时间及成本。目前,部分多晶硅企业正建设工业硅与多晶硅一体化产线,以工业硅生产余热供多晶硅蒸汽使用,能够进一步降低单位能耗。

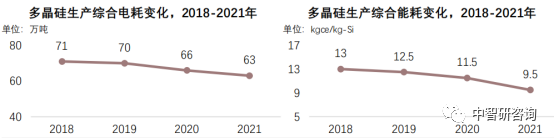

综合电耗包含了多晶生产所耗用的全部电力,2021年多晶硅生产平均综合电耗为63kWh/kg-Si(每吨耗电量63000度),综合能耗则包含了多晶硅生产的天然气、煤炭、电力、蒸汽、水等,2021年多晶硅平均综合能耗为9.5kgce/kg-Si,预计随着装备技术的进步、产线的扩大及系统优化能力的提升,多晶硅生产所耗能源动力将进一步逐年降低。

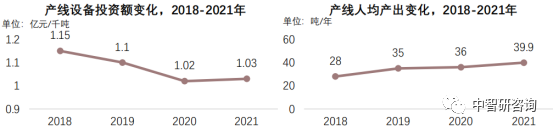

2021年多晶硅产线设备投资额为1.03亿元/千吨,相较于2022年有小幅上涨,主要原因系大宗商品价格的飙升,随着设备的进步及规模的增长,设备投资额将保持下降趋势,2021年产线人均产出为39.9吨/年/人,受益于新投产线规模的增大及产线自动化水平提升,预计2023年将大幅增长至53.8吨/年/人。

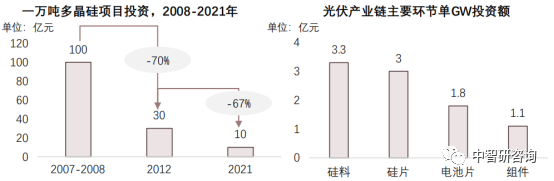

(四)多晶硅产业投资建设特征

2021年,中国每万吨多晶硅生产项目投资额约为8至10亿元,在光伏产业链中属于投资金额需求最大的环节。2007年至2021年间,受益于工艺技术进步、生产设备国产化以及规模化应用的成本下降等因素,中国多晶硅项目投资额快速下降,2008至2012年,2012至2021年分别下降70%与67%,但目前相较于光伏产业链其他环节仍是资金需求最大的部分。

此外,根据中国《多晶硅行业准入条件》,多晶硅项目新建与扩建最低资本金比例不得低于30%,且太阳能级多晶硅每期规模需大于3000吨/年,对于企业的资金保证要求较高,故属于资本密集型行业

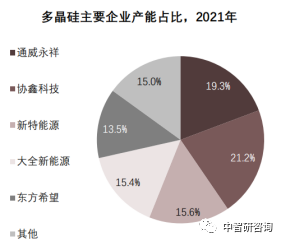

(五)多晶硅行业竞争及集中度概况

中国多晶硅行业呈现头部企业高度集中的竞争格局。2021年,中国前十家万吨级多晶硅企业合计产能为51.3万吨,占中国总产能98.8%,产业资源向头部高度集中,其中,前5家产能在5万吨以上的企业包括通威股份、协鑫科技、大全能源、新特能源与东方希望五家,合计总产能为44.1万吨,占中国多晶硅总产能85.0%,产业呈现高度集中状态。在光伏平价上网时代随着国家补贴的逐渐退出,众多缺乏核心竞争力的补贴依赖形中小企业逐渐出清,多晶硅头部企业能够依靠自身资金成本、工艺技术、销售渠道等优势迅速扩大规模抢占市场份额,从而形成多寡头竞争的市场格局。

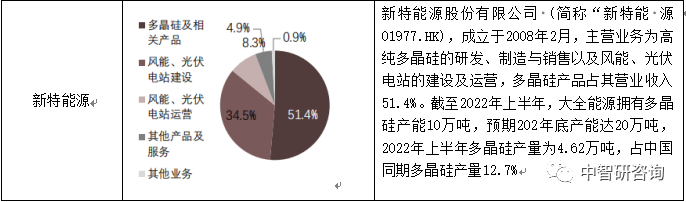

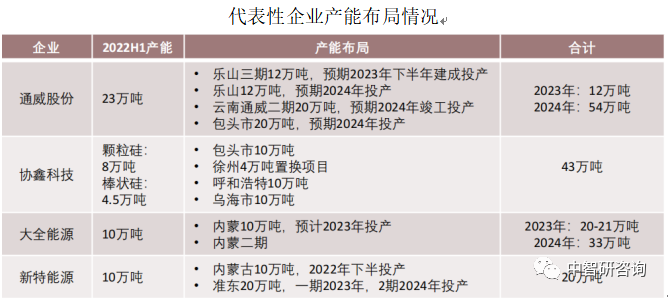

五、代表企业简介

从各主要企业已有产能来看,截至2022年上半年,通威股份已有产能及规划产能皆为行业内最高水平。其中,仅协鑫科技具有颗粒硅产能8.5万吨,且协鑫科技规划后期皆主要布局颗粒硅产能,与行业主流棒状硅呈现差异化竞争。从合计产能规划来看,头部企业皆积极进行产能布局,2023年至2024年产能扩张幅度皆超200%,规划产能可以满足未来超637GW光伏组件需求,未来可能面临多晶硅产能过剩风险。

.png)

.png)